Normgerechte Beleuchtung: Lesen (Validieren) und Verifizieren von Codes

Lesen

Reines Auslesen von Codes

Normgerechtes Lesen (Validierung oder Grading)

Objektive Beurteilung der Codequalität ohne strikte Einhaltung der Normvorgaben

Verifikation

Überprüfung der Codequalität anhand standardisierter Verfahren und Parameter nach internationalen Normvorgaben

In der modernen vollautomatisierten Fertigung von morgen steuern Fabrikate ihren eigenen Fertigungsprozess. Innovative Trackingverfahren ermöglichen mithilfe einer maschinenlesbaren Produktkennzeichnung eine Optimierung der Fertigungsprozesse, Maschinenauslastung, Kosten und Produktqualität. Jedoch steht und fällt der Traum von Industrie 4.0 mit der Kommunikation zwischen Produkt und Maschine. Nur ein Produktcode mit hoher Qualität garantiert einen reibungslosen Informationsfluss. Durch eine bildverarbeitungsbasierte Verifikation des Codes werden Probleme behoben – bevor sie entstehen. In einer „intelligenten“ Fabrik kommunizieren die Produkte direkt mit den Maschinen. Über einen Produktcode teilt das Fabrikat der Anlage mit, welcher Schritt als nächster erfolgen muss. Anhand der gewonnenen Informationen lässt sich der komplette Fertigungsprozess jedes einzelnen Produktes nachverfolgen. So werden die Abläufe optimal gesteuert.

Produktkennzeichnungen können nicht nur zur Prozessoptimierung und Qualitätsprüfung eingesetzt werden. Ebenso können dem Anwender im Handumdrehen über einen Data Matrix Code alle von ihm benötigten Informationen zur Verfügung gestellt werden. Auch die Rückverfolgbarkeit von Produkten gewinnt immer mehr an Bedeutung, so zum Beispiel bei der Bekämpfung von Plagiaten in der Pharmaindustrie.

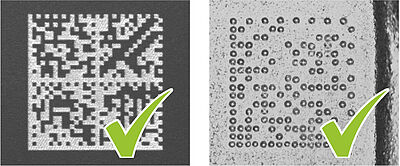

Allerdings funktioniert dies nur dann reibungslos, wenn die Produktcodes zuverlässig ausgewertet werden können. Direktmarkierte Codes sind dabei besonders robust und langlebig. Beim Direct Part Marking (DPM) wird der maschinenlesbare Code unmittelbar auf das Produkt aufgebracht. Damit entfällt das Aufkleben zusätzlicher Etiketten.

Die Güte eines Codes wird im Idealfall direkt nach dem Markierungsprozess in der Anlage und immer dann, wenn die Markierung beeinflusst wurde, gemäß standardisierter Verfahren bewertet. Über eine Trendanalyse wird zu jeder Zeit sichergestellt, dass der Markierungsprozess optimal verläuft. Lässt ein Markiersystem in seiner Qualität nach, ist dies bereits absehbar, bevor die Markierung tatsächlich nicht mehr auswertbar ist. Eine aufwendige Nacharbeit oder gar Ausschuss kann so von vornherein ausgeschlossen werden. Die Verifikation garantiert eine 100% Lesbarkeit des Codes über den gesamten Produktionsprozess und sogar darüber hinaus.

Zum Validieren und Verifizieren sind nicht nur die Kamera- und Softwarefaktoren von Bedeutung. Auch die Umgebungs- und Installationsbedingungen und damit die Beleuchtungssituation spielen hier eine große Rolle.

Direkt Part Marking (DPM) - Verfahren

- Nadelmarkierer

- Lasermarkierer

- Ritzpräger

- Elektrolytische Markierer (Ätzen)

- Ink-Jet

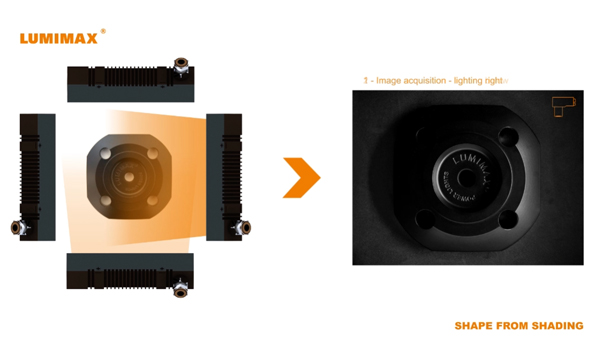

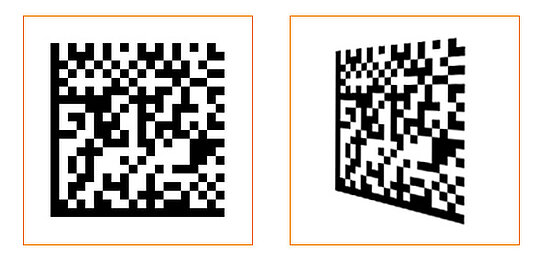

Der normgerechte Aufbau setzt dabei meistens einen 90° Blickwinkel der Kamera und damit eine lotrechte Anordnung der Kamera zum Prüfteil voraus. Eine Änderung dieses Blickwinkels würde eine axiale Ungleichmäßigkeit des Codes hervorrufen und führt dadurch zu einem schlechten Ergebnis in der Qualitätsbeurteilung.

Links: korrekt abgebildeter Code im 90° Blickwinkel, rechts: verzerrter Code durch

Änderung des Blickwinkels

Die Normen

Für das normgerechte Lesen und Verifizieren von Codes sind besonders die Normen ISO/IEC 15415:2011/ 15416:2016 sowie die ISO/IEC 29158:2020 interessant.

ISO/IEC 15415:2011/ 15416:2016

Die ISO-Norm 15415:2011/ 15416: 2016 bezieht sich auf gedruckte Codes auf Etiketten und ähnlichem.

ISO/IEC 29158:2020

Die DPM-Norm ISO 29158:2020 wird hingegen für Direktmarkierungen – Direct Part Mark (DPM) – genutzt und gilt zum Beispiel auch für gelaserte und genadelte Codes auf verschiedenen Oberflächen.

Die Grundlage zur Verifikation direktmarkierter 2D-Codes bildet die Norm ISO/IEC 29158:2020 (AIM DPM). Für gedruckte Codes wird der Standard der ISO/IEC 15415:2011/15416:2016 zur Hilfe genommen.

Die Normen definieren neben den Prüfkriterien und -verfahren ebenso die genauen Parameter zur Bildgewinnung. Damit wird sichergestellt, dass der Code nicht durch die ausgewählten Komponenten verfälscht wird. So erfolgt die Auslegung des Bildverarbeitungssystems nicht nur auf den Bauteiluntergrund, sondern auch auf die spezifischen Eigenschaften der Markierung bzw. des Drucks. Bei der Auswahl des Bildverarbeitungssystems hat die Beleuchtung eine besondere Schlüsselrolle.

Erlaubt sind (in Abhängigkeit von der verwendeten Norm) drei verschiedene Beleuchtungsanordnungen: Die Anordnung von 1, 2 oder 4 Beleuchtungssystemen in einem 30° oder 45° Winkel. Für stark glänzende oder spiegelnde Oberflächen kann außerdem eine koaxial eingespiegelte oder sogar eine Dombeleuchtung eingesetzt werden.

ISO/IEC 15415:2011/ 15416:2016 für gedruckte Codes

Die Norm ISO/IEC 15415:2011/ 15416:2016 definiert zum normgerechten Lesen und Verifizieren von Codes drei Beleuchtungsvarianten, wobei vier im Quadrat angeordnete Beleuchtungen mit einem Winkel von 45° zur Oberfläche als Standardbeleuchtung definiert sind. Der Winkel kann je nach Applikation auch verringert werden, z. B. auf 30° zur Oberfläche.

Bei besonderen Bedingungen, zum Beispiel für glänzende und spiegelnde Oberflächen, ist auch eine diffuse Beleuchtung zulässig, die sich wiederrum im 90° Winkel zum Objekt befindet. Somit ist das Leuchtfeld parallel zur Oberfläche. Für diese Anwendungen kommt eine koaxial eingespiegelte Beleuchtung zum Einsatz. Hierbei wird eine diffuse, homogene Lichtquelle über einen halbdurchlässigen Spiegel direkt in den Strahlengang der Optik eingebracht. Dadurch wird das Objekt sehr gleichmäßig und schattenfrei ausgeleuchtet.

ISO/IEC 29158:2020 für direktmarkierte Codes

Für direktmarkierte Codes lässt die ISO/IEC 29158:2020 im Gegensatz zur ISO/IEC 15415:2011/ 15416:2016 zusätzliche Beleuchtungsvarianten zu. Unter anderem wird der Standardaufbau von vier im Quadrat angeordneten Beleuchtungen um Varianten mit zwei gegenüberliegenden Beleuchtungen sowie einer einzelnen Beleuchtung erweitert. Der Winkel von 45° zur Oberfläche kann je nach Applikation verändert werden, z. B. auf 30°.

Je nach Material und Form des Prüfteils kann hier eine geeignete Variante bestimmt werden:

- Plane, matte und raue Oberflächen: vierseitige Beleuchtungsanordnung

- Gewölbte und rotationssymmetrische Oberflächen: zwei- oder einseitige Beleuchtungsanordnung

- Glänzende und spiegelnde Oberflächen: Koaxial- oder Dombeleuchtung

- Glänzende Oberflächen mit komplexer Struktur: Dombeleuchtung

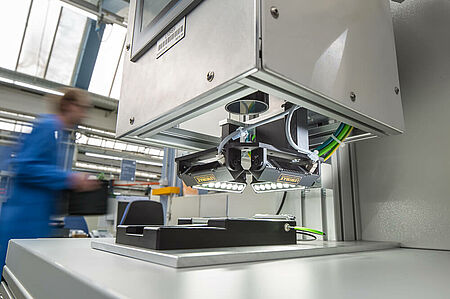

Einfache Integration

Die Beleuchtung und ihre Anordnung zum Prüfobjekt ist ein wichtiger Faktor, wenn es um das normgerechte Lesen und Verifizieren von Codes geht. Um eine normgerechte, reproduzierbare und einfache Integration der Beleuchtung in die Anlagenumgebung zu gewährleisten, gibt es die LUMIMAX® Montagesysteme. Eine besondere Möglichkeit zur Montage einer Koaxial- oder Dombeleuchtung bietet der LUMIMAX® Verifikations-Adapter. Über diesen wird die Beleuchtung nicht nur befestigt, sondern auch definiert ein- und ausgeschwenkt. Kamera, Optik und Beleuchtung können optimal eingestellt und im Anschluss der Schutztubus montiert werden, ohne dass etwas an den Einstellungen verändert werden muss. Dazu wird die Beleuchtung einfach ausgeschwenkt, der Schutztubus problemlos montiert und anschließend die Beleuchtung wieder an die exakte Einrichtposition zurückgeschwenkt. Weiterhin gewährleistet der LUMIMAX® Verifikationsadapter einen reproduzierbaren Aufbau über alle Lesestationen.

Auch für die LUMIMAX® LED Balkenbeleuchtungen gibt es ein intelligentes Montagesystem. Diese können als vier-, zwei-, und einseitige Beleuchtung in einem Montagerahmen verbaut werden. Für die normgerechten 45° und 30° Winkel gibt es bereits gekennzeichnete Fixierpunkte, mit denen das normgerechte Einrichten gewährleistet wird. Darüber hinaus kann der Winkel in 7,5° Schritten von 0° – 90° verändert werden. Dieses Montagesystem lässt sich ebenfalls an dem LUMIMAX® Verifikationsadapter befestigen und ermöglicht so ein einfaches Ein- und Ausschwenken der Beleuchtung an eine definierte normgerechte Position.